目前卷筒电缆主要用于斗轮机、港机、钢包车、电动铲运机等设备,随着设备来回运行,卷筒进行收线、放线运动。电缆在运行过程中承受正拉力与弯曲变形。

斗轮机、港机、钢包车、电动铲运机等场合使用的卷筒电缆都相应出现了护套起皱、电缆扭曲变形的质量问题,造成了设备无法正常作业。

通过对使用现场进行勘察,可能造成电缆出现护套起皱、电缆扭曲变形的原因有以下几点:

(1) 电缆柔软性及结构稳定不够。柔软性不够,在移动弯曲过程中,电缆变形抗力较大;电缆结构不稳定,在弯曲时,电缆结构发生畸变,缆芯“拱起”,造成电缆弯曲变形。

(2) 卷盘电缆受力分析:电缆卷筒的卷绕力用来克服电缆自重等引起的作用在电缆上的张力、卷筒支座轴承处的摩擦力、起-制动引起的惯性阻力等。

(3) 卷筒进行电缆收放时,从卷盘外圈向内圈,电缆与导缆架之间的夹角越来越小,由外层向内层电缆受力也逐渐增大。

卷盘内层电缆受力与弯曲变形程度较外层要大。如果电缆卷筒的内径太小,再加上电缆卷筒的力矩也调的很大,那么内圈的电缆张力将会大于电缆允许抗拉力,造成电缆受力过大、弯曲变形。

电缆的扭曲变形区域主要出现在卷盘的次内层,在设计时电缆米数留有余量,卷盘最内层1~3圈电缆始终缠绕在卷盘上,不进行卷绕运动,电缆没有出现弯曲变形;次内层变形严重,主要是因为次内层较外层受力与弯曲变形程度较大,次内层电缆严重扭曲变形。

3 改进措施

针对以上原因,相应的提出以下改进措施及注意事项:

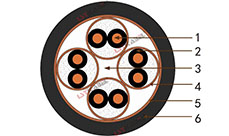

(1)卷筒电缆,导体采用GB/T 3956-2008标准规定的6类软铜导体,成缆节径比控制在10~12倍,护套采用TPU、氯化聚乙烯、弹性体等材料,来提高电缆的柔软性;缆芯分组采用正规排列绞合结构,缆芯外绕包一层涂胶棉布带,护套采用双层结构,内外护套之间采用编织高强度纤维抗扭层,来保证电缆结构的稳定性。

(2)卷盘筒径的设计

(3)导缆架安装位置设计

卷盘由外向内弯曲变形程度逐渐增大,为了减小电缆弯曲变形的程度,卷盘内层电缆与导缆架之间形成的角度不小于60°。同时导缆架半径不小于电缆弯曲半径的12倍。

(4)卷盘力矩控制,卷盘力矩采用M1、M2两个档位(M1>M2),当卷盘上电缆米数超过电缆总长度的1/2,卷盘力矩为M1;当卷盘上电缆米数小于1/2电缆总长度,电气控制系统自动将卷盘力矩切换为M2。

(5)现场调试人员调节电缆卷筒力矩大小。实际卷绕过程中,由于卷绕力矩作用,使电缆悬垂一段距离。

(a)力矩太小,电缆过松;(b)力矩太大,电缆过紧;(c)力矩适中,电缆过度平稳。

结语

通过对卷筒电缆结构的优化设计,及设备自身的设计、调试、电气控制系统的优化改进,卷筒电缆出现外皮起皱、扭曲变形的现象是可以避免的。